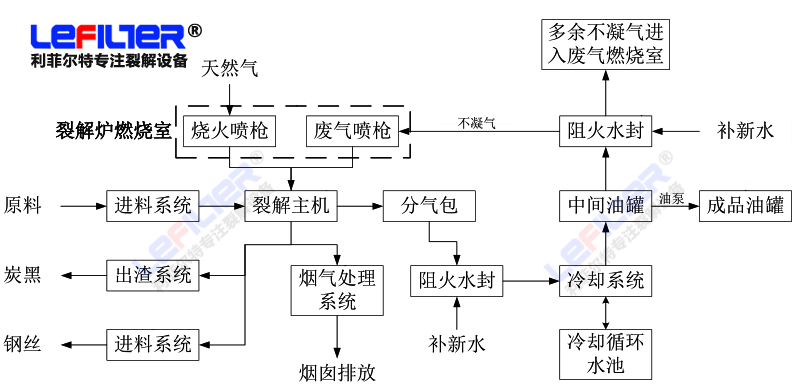

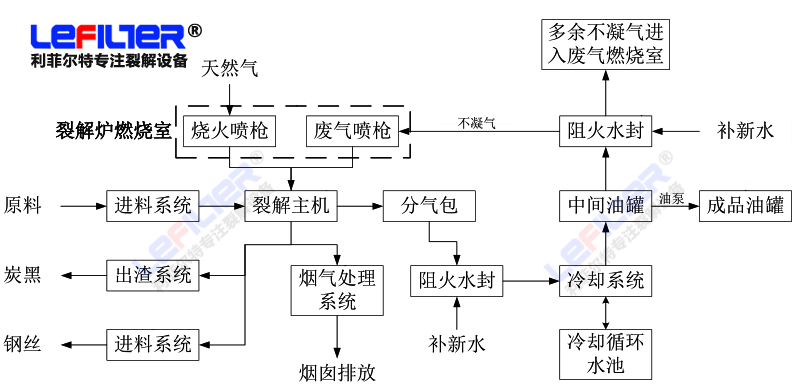

廢舊輪胎煉油工藝流程

廢舊輪胎煉油工藝流程首先是通過動靜密封式大功率液壓進料機將回收來的廢舊輪胎送入裂解爐內,裝填完畢后封緊進料門,間歇式煉油設備無需對輪胎進行清洗、破碎、抽鋼絲等預處理操作。

然后開始對裂解轉爐進行加熱,裂解爐初次加熱使用輕質柴油,待輪胎裂解產生穩定的可燃不凝氣后切換到不凝氣加熱,裂解爐采用爐外加熱、微負壓、貧氧熱裂解工藝操作,在裂解爐出氣口設置減壓過濾包,降低裂解爐內氣壓,降低生產過程的高壓風險;裂解爐體密閉,在生產過程中確保氣體不外泄,提高熱裂解效率,同時從根本上消除了生產過程中由于氣體外泄而引起的不安全隱患和二次污染。

廢舊輪胎煉油工藝流程

廢舊輪胎煉油工藝流程

由于熱解過程剛開始,廢舊輪胎此階段要進行吸熱、傳熱,因此在此階段需要緩慢加熱,一般以2℃/min的速率進行加熱,在溫度到達120℃左右時,熱解反應過程逐漸開始,熱解氣逐漸開始產生。當裂解爐內溫度達到200℃以上時,就有油氣產生,剛開始主要是輕組分被熱解出來,加熱到380℃左右,進行熱裂解,重組分被熱裂解,分離出炭黑,其中立體網狀結構、大分子的橡膠裂解成小分子量的低烴分子,通過分氣包釋壓后分出相對較重組分,經過冷凝進入渣油罐,其他組分進入冷凝器進行冷凝,C5以下的不凝氣以氣體形態存在,經回收后可作為熱裂解的燃料。分離出的渣油經收集后回爐重裂解。

冷凝后剩下的尾氣主要為低碳烴類可燃性氣體,經過收集進入不凝氣體安全緩沖裝置,防止回火。為充分利用不凝氣體,廢舊輪胎煉油設備通常會串聯運行。第一臺裂解爐運行4小時后,不凝氣體的產生趨于穩定狀態,在為自身供給裂解爐燃料的同時,部分可作為第二臺裂解爐的啟動燃料;當第2臺裂解爐運行4小時后,可同時為第3臺裂解爐提供燃料,以此類推。

裂解過程中裂解分解的炭黑及輪胎中的鋼絲存留在裂解轉爐內。爐體停止加熱后,關閉裂解爐電機、電源,啟動鼓風機加快裂解爐冷卻,直到溫度降到80℃左右,打開裂解爐炭黑出料口,炭黑由快速出渣機收集到地下炭黑槽,炭黑收集結束后將系統內的殘存氣體大部分抽出,抽完殘余氣體后打開鋼絲出口,由護筒式出鋼絲系統分離出鋼絲,廢鋼絲打包入庫,然后重新裝料按照以上流程進行下一爐生產。