廢輪胎煉油設備

廢輪胎煉油設備本項目輪胎裂解溫度為120℃~380℃,屬于低溫熱裂解。本項目采用微負壓低溫缺氧熱裂解工藝,設備表面質量、保溫層厚度、密封性能均能滿足環保要求,裂解爐進出料口、管道連接處均設有石墨盤根、石墨墊片等部件,并定期更換。管道、出渣系統、儲油罐等為全封閉設備,整個裂解過程為密閉狀態,裂解過程不會出現煙氣無組織排放、泄漏等情況。本項目原料為廢舊輪胎,進料前不設預處理工序,輪胎無需進行清洗、破碎、抽鋼絲等操作,直接在液壓裝料機的作用下自動進入裂解爐內,進料過程自動化程度高,安全方便省時省力。由于裂解過程是一個復雜的物理化學反應過程,裂解工藝根據裂解原理中提到的化學反應過程,分為多段進行如下:

廢輪胎煉油設備

廢輪胎煉油設備

①進料階段:廢舊輪胎經加料機進入旋轉式裂解爐內,進料工段約2h,每次每臺裂解爐按規定量進料。

②裂解溫度區間0~100℃階段裂解溫度區間在0~100℃區間時,打開排空閥,使裂解爐內空氣緩慢排出,實現裂解過程的無氧環境,由于裂解過程剛剛開始,廢舊輪胎此階段需要吸熱、傳熱過程,因此此階段需要緩慢加熱,在溫度達到120℃左右時,關閉排空閥。此時發現爐內溫度維持一段時間,不會有顯著升溫現象,表明廢舊輪胎開始大量吸熱,熱解過程逐漸開始,裂解不凝可燃氣開始生產。此階段一般在2h左右。

③裂解溫度區間150~380℃階段輪胎內橡膠的立體網狀結構被破壞,橡膠由鏈狀大分子逐漸裂解成以氣相形式存在的小分子量的低烴分子,尤其是當裂解爐內溫度達到200℃以上時,爐內開始穩定的產生氣相裂解產物。這部分氣相裂解產物先進入分氣包,重油、炭黑塵等雜質沉淀在分氣包底部,氣相物質由分氣包頂部管線進入箱式冷卻器冷卻,冷卻后的物質進入油品箱式冷卻器旁的油品暫存罐,不能冷凝的氣體主要為C1-C4的輕組分烴類氣體,由油品暫存罐頂部管線進入水封罐后,進入系統配套設置的氣袋,氣袋內氣體經鼓風機送至裂解爐加熱爐作為燃料使用。油品暫存罐內油水混合物經管線送至油水分離器,分離完水后,送至裂解油罐區作為產品待轉運。為保證裂解爐內溫度達到380℃,本項目裂解加熱爐溫度控制在950℃~1100℃。為了防止不凝氣體燃燒過快,導致升溫速率太高,造成熱解過程過于劇烈,必須對裂解不凝可燃氣流量進行控制,保持緩慢升溫,此階段一般需要4h。

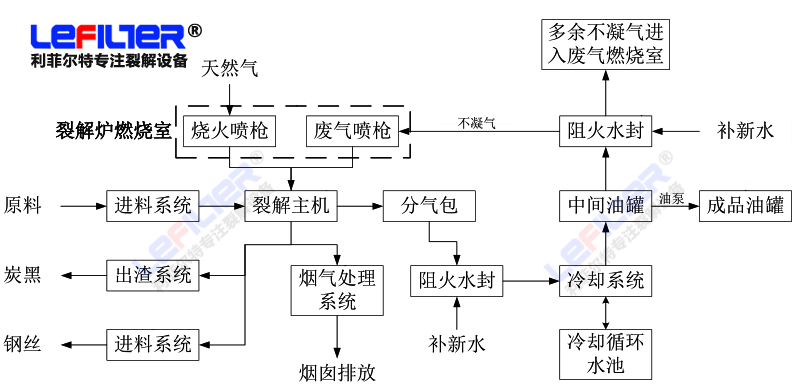

廢輪胎煉油工藝流程圖

廢輪胎煉油工藝流程圖

④恒溫反應階段:在此階段的裂解過程與第二階段的工藝過程相近,仍然進行上述的工藝流程,此階段一般需要2h。

⑤冷卻:裂解反應結束后,爐體停止加熱,關掉裂解爐電機、電源,項目采用空氣冷卻的方式,通過風機抽風不斷帶走爐體外壁熱量,冷卻工段持續8h,當爐體冷卻至120℃時,此時炭黑流動性較強,啟動炭黑螺旋輸送機將炭黑送入炭黑總管中,經負壓抽至炭黑收集倉,炭黑收集過程全封閉,頂部布設布袋除塵器,炭黑塵經布袋除塵器處置后無組織排放。炭黑收集過程持續約2h。

⑥出鋼絲:粗炭黑從裂解爐排出完畢后,爐內溫度已降到35~45℃,此時進料門的鋼絲出口(輪胎進料口),將纏繞在一起的鋼絲網整體通過絞龍出料,此時產生鋼絲出料廢氣,廢氣經出料口上方集氣罩收集后由布袋除塵器處置后,通過車間東側1根15m高排氣筒排放。鋼絲出料后直接打包外運。