1、上料:將廢輪胎塊輸送至過渡料倉,再經皮帶秤稱重并輸送至進料機內。

2、連續裂解:輪胎塊與低溫硫轉移催化劑通過進料機連續送入裂解爐,在微負壓、無氧的環境中進行裂解裂化反應。物料經裂解爐后產物主要分為二部分。其中油氣進入油氣分離裝置;炭黑和鋼絲進入出料系統。

3、供熱系統:由供熱系統對裂解爐進行供熱。供熱系統由熱風裝置和煙氣循環利用裝置組成。供熱系統產生的高溫煙氣與不凝氣給輪胎裂解提供所需的熱量,降低了燃料的消耗,減少了煙氣的排放量。供熱系統工作時段大體可以分為兩段:一段是設備啟動時段,另一段是設備完全運轉時段。在設備啟動時段,供熱系統內使用柴油作為燃料;設備完全運轉時段,供熱系統只使用后續工藝中產生的不凝可燃氣作為燃料。

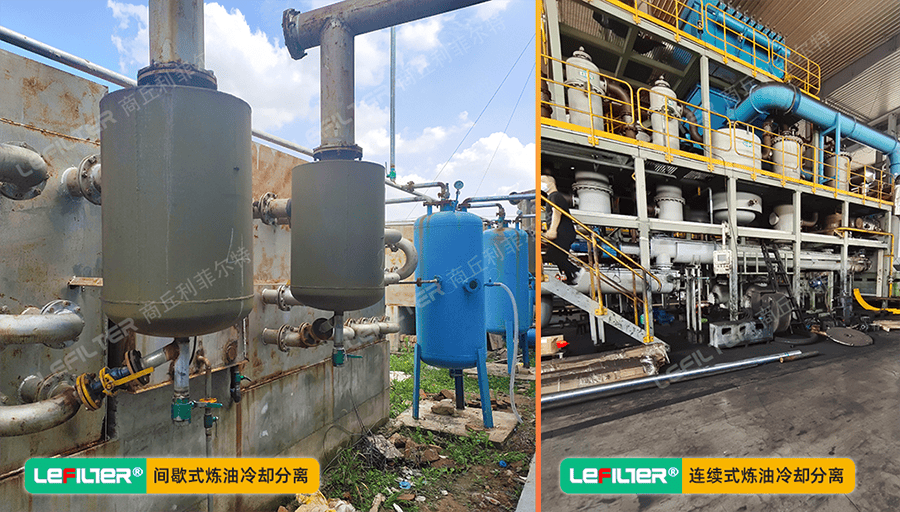

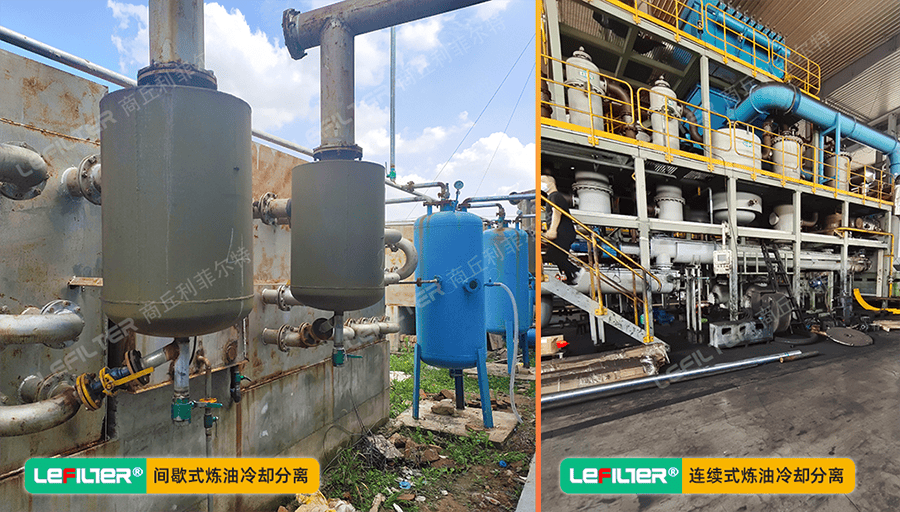

4、油氣分離:從連續裂解爐導出的油氣經分油冷卻器、冷卻水套冷卻后,液態油品進入集油罐,通過油泵輸送至罐區的裂解油儲罐,不凝可燃氣進入可燃氣凈化系統。冷卻器采用固定列管式,管程走熱態油氣,殼程走循環冷卻水。

5、不凝可燃氣利用:裂解所得的可燃氣凈化后,在風機的作用下,經水封罐送入穩壓罐。可燃氣凈化用NaOH作為吸收劑,主要吸收不凝可燃氣中的硫化物等有害成分。凈化后的不凝可燃氣全部送入供熱裝置,燃燒產生的熱量用于廢輪胎裂解。對裂解氣進行加熱后的高溫煙氣排出后大部分在風機作用下進入加熱爐進行混風,達到余熱利用的目的,少部分煙氣進入煙氣凈化系統。

6、出料輸送:裂解所得的固態產物(炭黑、鋼絲)經水冷出料機降溫后輸送至水冷提升機,在水冷提升機內進一步降溫后,經磁選分離出鋼絲和炭黑,鋼絲進入鋼絲接料箱,炭黑輸送至炭黑過渡料倉。水冷出料機及水冷提升機采用夾套式冷卻方式,固體物料走管程,通過螺旋將固體物料從出料口輸送至出料口;循環冷卻水走殼程,對固體物料進行冷卻降溫。

7、煙氣凈化系統:循環利用后的廢煙氣經風冷冷卻器和水冷冷卻器兩級冷卻后,進入堿液吸收塔和活性炭凈化塔,凈化后達標排放。風冷冷卻器采用立式結構,強制風冷形式,對外排的煙氣進行間接冷卻。煙氣在列管內流動、降溫,空氣沖刷冷卻列管。經過降溫后的煙氣進入水冷冷卻器。水冷冷卻器采用立式結構,逆流換熱形式。煙氣由水冷冷卻器頂部進入,底部排出,走管程;循環冷卻水由下部進入,上部流出,走殼程。殼體內有折流板,提高了換熱系數。

8、PLC電氣控制系統:由電氣控制柜、儀表、監視器等主要設備或部件組成,采用PLC可編程邏輯控制系統,對控制點可實現自動控制,具有數據采集、運算、記錄、打印報表及安全預警等功能,確保生產線的安全、穩定、連續運行。

9、炭黑深加工:從裂解爐中出來的炭黑粒度較大,粗炭黑冷卻后,通過粉碎機粉碎至400~1500目以下,粉碎后的炭黑粉經密閉輸送管送至包裝機包裝入庫。