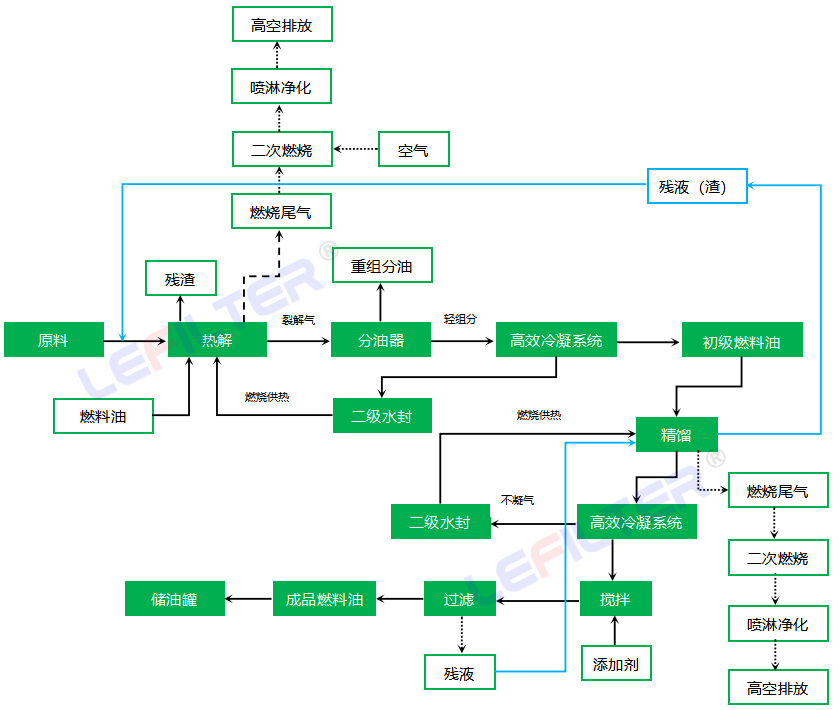

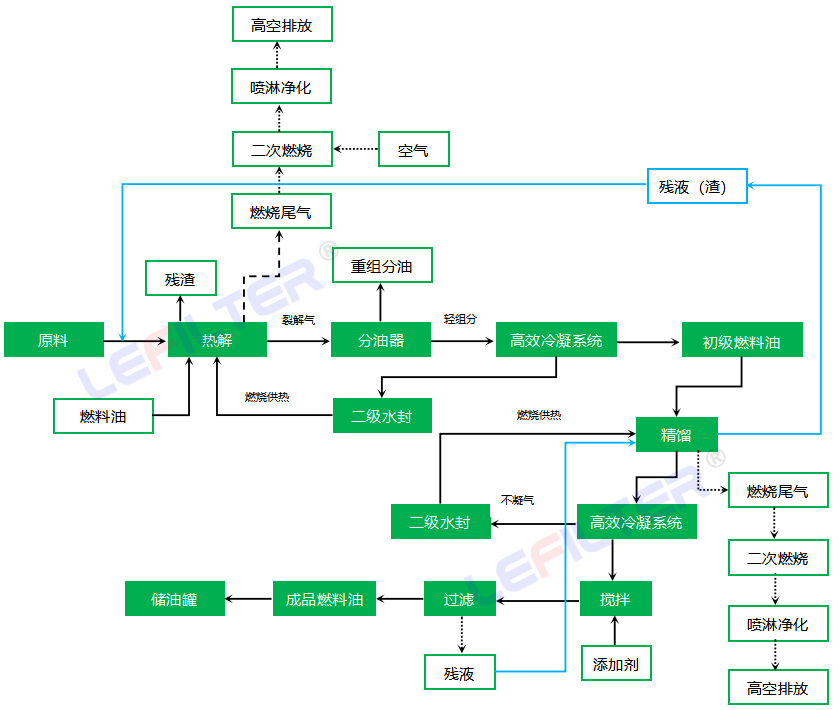

輪胎裂解+精餾煉油工藝流程圖

輪胎裂解+精餾煉油工藝流程圖首先是廢舊輪胎的預處理。廢舊輪胎在進入煉油設備之前,需要經過一系列的預處理步驟。首先,廢舊輪胎需要經過切碎和粉碎的過程,將其變成適合進一步處理的小顆粒。然后,通過磁選和振動篩分等方式,將金屬和其他雜質從廢舊輪胎顆粒中分離出來,以保證后續的煉油過程的順利進行。

接下來是熱解過程。在熱解過程中,廢舊輪胎顆粒被送入煉油設備的反應器中,并在高溫下進行加熱。在高溫的作用下,廢舊輪胎顆粒中的橡膠和塑料等有機物質會發生熱解反應,分解成較小的分子。這些小分子會進一步轉化為液體和氣體產品。

然后是凈化過程。在凈化過程中,通過采用各種物理和化學方法,將熱解產物中的雜質進行去除。其中,常用的方法包括蒸餾、吸附和過濾等。通過這些凈化步驟,可以使得煉油產物的質量得到進一步提高,并減少對環境的污染。

最后是產品分離過程。在產品分離過程中,通過控制溫度和壓力等參數,將煉油產物分離成不同的組分。常見的產品包括石油、煤油、柴油和液化氣等。這些產品可以進一步加工和利用,用于化工、能源和其他領域。

輪胎裂解+精餾煉油工藝流程圖

輪胎裂解+精餾煉油工藝流程圖

總的來說,廢舊輪胎煉油設備的煉油過程是一個復雜而高效的過程。通過廢舊輪胎的預處理、熱解、凈化和產品分離等步驟,可以將廢舊輪胎轉化為有用的能源和化工產品,實現資源的回收和環境的保護。然而,需要注意的是,在煉油過程中產生的廢水和廢氣等副產品的處理也是一個重要的問題,需要采取適當的措施進行處理和排放,以減少對環境的影響。